Dall’idea al Prodotto – il Flusso di Progetto

Lorenzo Martini, 10/04/2025

Chi ha esperienza nel mondo dell’elettronica sa bene quanto possa essere ingannevole affidarsi completamente ai datasheet. La realtà del laboratorio e, ancor più, quella della produzione, ci riservano sempre qualche sorpresa. Come vedremo con i convertitori analogico-digitali in un prossimo articolo, il divario tra specifiche ideali e prestazioni reali può essere sorprendentemente ampio. Questo principio si estende all’intero processo di sviluppo dei sistemi elettronici, in particolare quelli mixed-signal. Pensate a un circuito apparentemente semplice: un amplificatore operazionale con guadagno 100. Sul datasheet tutto appare perfetto: basso offset, alto CMRR, eccellente stabilità termica. Eppure, una volta implementato sulla scheda, potreste scoprire derive impreviste, oscillazioni inaspettate o un livello di rumore ben superiore a quello preventivato. Perché? Il componente reale interagisce con un mondo reale fatto di capacità parassite, correnti di dispersione, resistenze non ideali e interferenze elettromagnetiche.

Questa distanza tra teoria e pratica non è un problema isolato, ma una caratteristica intrinseca di ogni progetto elettronico. Per colmare questo divario serve un approccio metodico, sistematico e soprattutto realistico, che tenga conto non solo delle leggi fisiche ma anche delle imperfezioni del mondo reale.

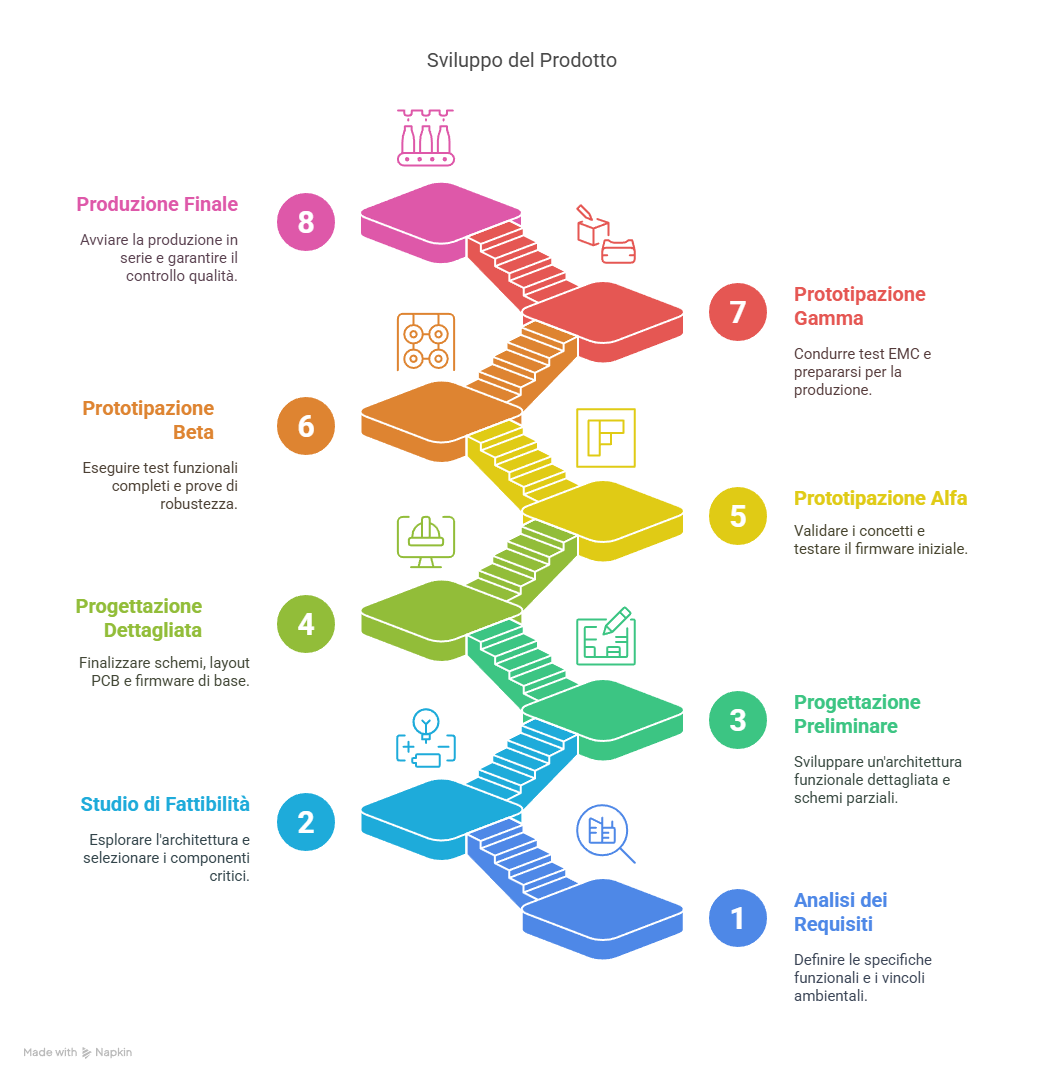

Il percorso dal concetto alla realtà

Ideazione e Definizione dei Requisiti: Porre le Fondamenta

Ogni progetto elettronico deve iniziare con una chiara comprensione del problema da risolvere. È come preparare il terreno prima di costruire una casa: se le fondamenta sono deboli, l’intero edificio sarà a rischio. Durante questa fase, il team di progetto dovrebbe immergersi profondamente nell’analisi delle esigenze del cliente o del mercato. Non basta raccogliere vaghe indicazioni come “deve essere veloce” o “deve consumare poco”. Occorre quantificare: quanto veloce? Quanto deve consumare? In quali condizioni? Per quanto tempo?

Consideriamo un esempio concreto: lo sviluppo di un sistema di monitoraggio ambientale wireless. Non è sufficiente stabilire che deve misurare temperatura e umidità. Dobbiamo specificare il range operativo (da -20 a +60 °C?), la precisione richiesta (±0.5 °C?), la frequenza di campionamento (ogni minuto?), l’autonomia della batteria (un anno?), la distanza di trasmissione (100 metri?), e così via.

Questa definizione quantitativa dei requisiti fornisce un riferimento oggettivo con cui valutare il successo del progetto nelle fasi successive. È inoltre il momento perfetto per stabilire le priorità: in caso di conflitto tra requisiti, quali sono negoziabili e quali no?

Una volta chiariti i requisiti, è tempo di verificare se l’idea è tecnicamente realizzabile e economicamente sostenibile. Lo studio di fattibilità è il ponte tra il “cosa vorremmo fare” e il “cosa possiamo realisticamente fare”.

In questa fase esploriamo le tecnologie disponibili, valutiamo diverse soluzioni architetturali e realizziamo esperimenti preliminari e simulazioni per validare i principi di funzionamento più critici. Potremmo scoprire, ad esempio, che il sensore di umidità che avevamo in mente non funziona bene alle basse temperature richieste, o che la tecnologia wireless scelta non garantisce la copertura necessaria in ambienti con ostacoli.

Un aspetto spesso sottovalutato, ma cruciale, è la consultazione precoce con i potenziali fornitori. Ho assistito a troppi progetti in cui il team ha progettato un circuito basato su componenti che poi si sono rivelati irreperibili, o con tempi di consegna incompatibili con le scadenze del progetto. Negli attuali scenari di shortage dei semiconduttori, guerre dei dazi e instabilità delle catene di approvvigionamento, questa verifica è diventata ancora più determinante.

Ricordo un progetto di diversi anni fa in cui avevamo selezionato un microcontrollore perfetto per la nostra applicazione, solo per scoprire dopo mesi di sviluppo che aveva una disponibilità limitata con lead time di 52 settimane! Una telefonata preliminare al distributore ci avrebbe risparmiato una costosa riprogettazione. Gli output (detti anche deliverables) di queste fasi preliminari sono possono essere costituiti da:

- Simulazioni circuitali o termiche

- Proof of concept su breadboard o development board

- Matrici decisionali per la selezione dei componenti chiave

- Analisi di rischio preliminari (FMEA, Fault Tree)

Architettura di Sistema: una Mappa per Orientarsi

Con la fattibilità confermata, possiamo procedere alla definizione dell’architettura di sistema, che rappresenta la struttura fondamentale del nostro prodotto. È qui che decidiamo come suddividere il sistema in blocchi funzionali, come questi blocchi comunicheranno tra loro e come gestiranno risorse condivise come energia e dati.

Con la fattibilità confermata, possiamo procedere alla definizione dell’architettura di sistema, che rappresenta la struttura fondamentale del nostro prodotto. È qui che decidiamo come suddividere il sistema in blocchi funzionali, come questi blocchi comunicheranno tra loro e come gestiranno risorse condivise come energia e dati.

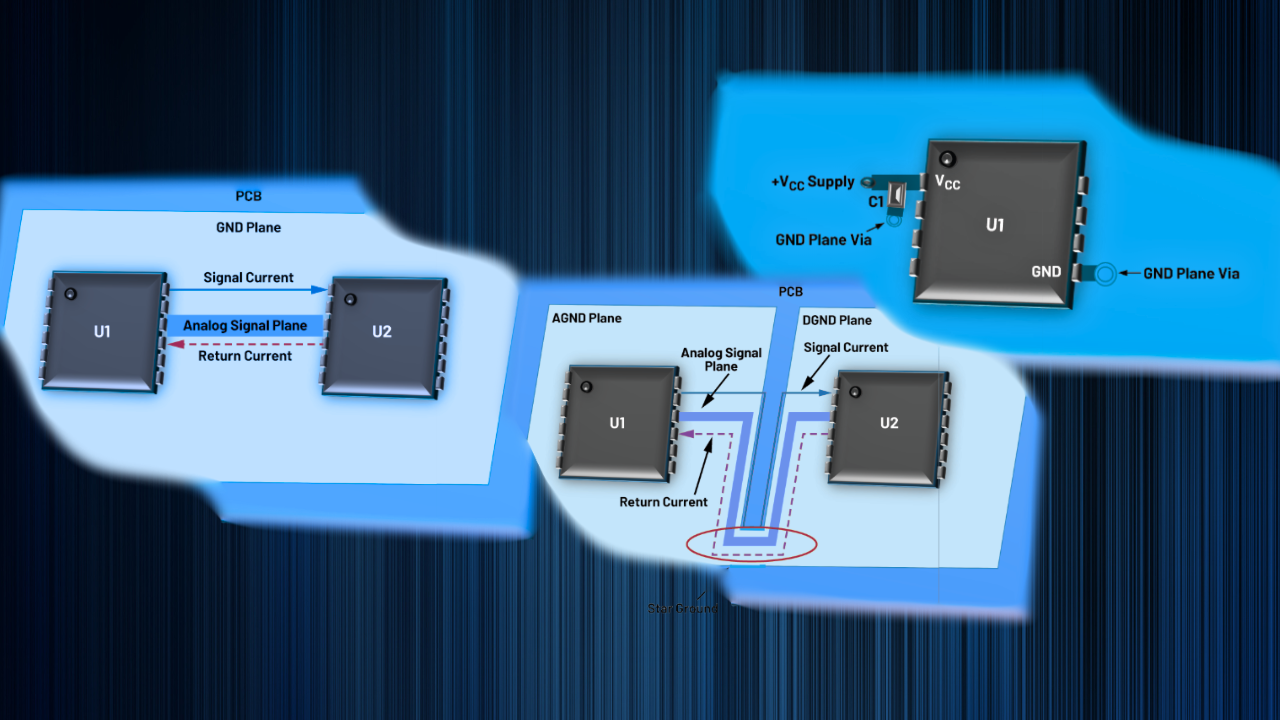

In un sistema mixed-signal, una decisione architettonica fondamentale riguarda la partizione tra dominio analogico e digitale. Dove posizionare i convertitori A/D e D/A? Quale parte del processing implementare in modo analogico e quale in digitale? Queste scelte hanno profonde implicazioni sulle prestazioni, sul consumo energetico e sulla complessità del sistema.

Prendiamo ad esempio un sistema audio: potremmo implementare filtri analogici prima della conversione A/D per ridurre il rumore, oppure optare per una conversione immediata seguita da filtri digitali. La prima soluzione potrebbe offrire un miglior rapporto segnale/rumore, la seconda maggiore flessibilità e precisione. La scelta dipenderà dai requisiti specifici, dai vincoli di costo e dalle competenze del team di progetto.

Prototipazione Multi-livello: un Approccio Progressivo

La prototipazione è il momento in cui le idee si materializzano e iniziamo a confrontarci con il mondo reale. Adottare un approccio a più livelli ci permette di gestire i rischi e ottimizzare le risorse, affrontando le criticità maggiori nei primi prototipi e raffinando progressivamente il design.

l prototipo Alfa rappresenta il primo passo concreto. L’obiettivo non è realizzare un prodotto completo, ma verificare i concetti chiave e le funzionalità più critiche. Potrebbe essere implementato su breadboard, PCB rudimentali, magari prodotti in-house, o utilizzando moduli di sviluppo, con componenti facilmente reperibili e gestibili, anche se non ottimali per la produzione finale. Questo prototipo, veloce e poco costoso, permette di verificare i pinout, le alimentazioni, i segnali critici, le comunicazioni, le periferiche di un microcontrollore. Nel nostro esempio del sistema di monitoraggio ambientale, il prototipo Alfa potrebbe concentrarsi sulla verifica del sensore di temperatura e umidità in diverse condizioni ambientali, o sulla validazione dell’autonomia energetica con diverse modalità di power management. Il prototipo Alfa costituisce in genere l’output del design preliminare che, per progetti non eccessivamente complessi e strutturati, può coincidere con la fase di studio di fattibilità e concept design.

Con il prototipo Beta facciamo un significativo passo avanti. Ora implementiamo tutte le funzionalità principali su PCB dedicati, anche se ancora con margini per modifiche e aggiustamenti, con l’obiettivo di verificare la completa funzionalità del progetto, l’integrazione dei vari sottosistemi e le interfacce tra di essi. La realizzazione di tale prototipo segue la progettazione di dettaglio e ne permette la validazione.

Il prototipo Gamma, o di pre-produzione, rappresenta l’ultimo stadio prima della produzione vera e propria. Il design è ormai molto vicino a quello finale, e l’obiettivo è valutare la producibilità e le prestazioni del sistema completo. Viene realizzata una piccola serie con processi produttivi simili a quelli definitivi per identificare eventuali problemi di assemblaggio o testing. La preserie è anche utile per verificare l’omogeneità del prodotto ed eventuali derive di prestazioni tra le singole unità.

Durante questa evoluzione, occorre condurre una serie di test sempre più approfonditi:

Nella fase EVT (Engineering Validation Test) verifichiamo che il design soddisfi le specifiche tecniche di base. La DVT (Design Validation Test) comporta una valutazione più approfondita di tutti i parametri in varie condizioni, mentre la PVT (Production Validation Test) conferma che il prodotto può essere fabbricato con qualità e resa adeguate.

Questo approccio progressivo ci permette di identificare e risolvere i problemi quando il costo delle modifiche è ancora contenuto. Un bug scoperto durante la fase Alfa costa generalmente un decimo di quanto costerebbe risolverlo in produzione!

Design Dettagliato e Implementazione

Con l’architettura validata attraverso i prototipi iniziali, possiamo procedere al design dettagliato sia hardware che software/firmware. Nel design hardware, la selezione dei componenti assume un ruolo cruciale. Non si tratta solo di trovare il chip con le specifiche migliori, ma di considerare anche disponibilità, ciclo vita, costo e affidabilità. Personalmente, preferisco componenti leggermente sovradimensionati ma con una lunga storia di affidabilità, piuttosto che l’ultima novità appena uscita sul mercato.

La realizzazione degli schematici richiede attenzione non solo alle connessioni funzionali, ma anche agli aspetti di protezione, filtraggio e robustezza. Un buon progetto include sempre circuiti di protezione contro inversioni di polarità, sovratensioni e scariche elettrostatiche, anche se non esplicitamente richiesti nelle specifiche, ovviamente se non sussistono vincoli estremi di costo dove anche il decimo di euro può fare la differenza!

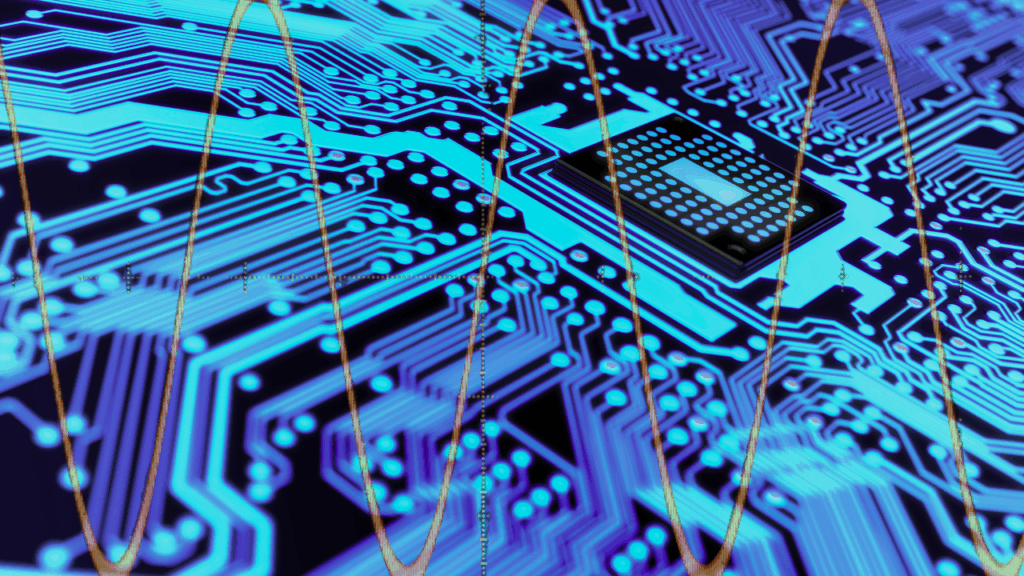

Il layout del PCB merita una menzione speciale, soprattutto nei progetti mixed-signal. La separazione tra sezioni analogiche e digitali, il routing attento dei segnali critici, la gestione dei piani di massa e alimentazione sono tutti aspetti che possono fare la differenza tra un prodotto mediocre e uno eccellente. Sul blog troverete molti articoli dedicati all’argomento.

Il layout del PCB merita una menzione speciale, soprattutto nei progetti mixed-signal. La separazione tra sezioni analogiche e digitali, il routing attento dei segnali critici, la gestione dei piani di massa e alimentazione sono tutti aspetti che possono fare la differenza tra un prodotto mediocre e uno eccellente. Sul blog troverete molti articoli dedicati all’argomento.

Parallelamente al design hardware, procediamo con lo sviluppo del firmware e/o software. Un’architettura software modulare facilita il testing e la manutenzione futura. I driver hardware dovrebbero astrarre i dettagli implementativi dei componenti, consentendo eventuali sostituzioni senza impattare i livelli superiori del software. Gli algoritmi di elaborazione rappresentano spesso il valore aggiunto del prodotto. Nel nostro sistema di monitoraggio ambientale, potremmo implementare algoritmi di sensor-fusion per migliorare la precisione delle misure, o tecniche di compressione dati per ottimizzare la trasmissione wireless.

I deliverables del progetto di dettaglio sono:

- Documenti tecnici completi e aggiornati (schemi, layout, firmware, meccanica)

- File di produzione (specifiche costruttive del PCB, files gerber, pick&place, BOM ed eventuale inserimento della distinta componenti nel gestionale aziendale)

- Manuali tecnici preliminari (procedure di assemblaggio, istruzioni di utilizzo, istruzioni di test)

Test e Validazione: La Prova del Nove

Un testing rigoroso è la chiave per colmare il divario tra specifiche teoriche e prestazioni reali. Troppo spesso vedo progetti in cui il testing viene trattato come un’attività marginale, da svolgere frettolosamente nelle ultime settimane prima della consegna. Niente di più sbagliato! Il testing dovrebbe essere pianificato fin dall’inizio e integrato in ogni fase del ciclo di sviluppo.

I test funzionali verificano che il sistema faccia ciò che dovrebbe fare nelle condizioni nominali. I test di prestazione misurano quantitativamente i parametri chiave come precisione, velocità e consumo. I test ambientali valutano il comportamento del sistema in diverse condizioni di temperatura, umidità, vibrazioni ed esposizione a disturbi elettromagnetici. Particolarmente importanti sono i test di affidabilità, che simulano l’invecchiamento e l’uso intensivo del prodotto. Tecniche come HALT (Highly Accelerated Life Testing) e HASS (Highly Accelerated Stress Screening) ci permettono di identificare debolezze e difetti latenti prima che il prodotto raggiunga il cliente.

Un approccio che ho sempre trovato utile è quello del “devil’s advocate testing“: cercare attivamente di far fallire il sistema, provando combinazioni inusuali di input, sequenze operative non standard, o condizioni al limite delle specifiche. Questa modalità permette di scoprire vulnerabilità che i test standard potrebbero non rivelare.

Non dimenticare che il circuito deve essere prodotto

Il passaggio dalla prototipazione alla produzione in serie richiede una trasformazione del processo più che del prodotto stesso. Un prototipo perfettamente funzionante non garantisce automaticamente una produzione di successo.

L’industrializzazione inizia con l’ottimizzazione del Design for Manufacturing (DfM). Si tratta di adattare il progetto per facilitare l’assemblaggio, ridurre la possibilità di errori e minimizzare i costi. Potrebbe significare standardizzare i componenti, eliminare orientamenti ambigui, semplificare processi di saldatura complessi.

Altrettanto importante è il Design for Testing (DfT). Incorporare nel prodotto punti di test, connettori dedicati e funzionalità di autodiagnosi semplifica enormemente il testing in produzione, riducendo tempi e costi. Nel nostro sistema di monitoraggio, potremmo aggiungere una modalità di test che verifica tutti i sensori e calibra automaticamente il dispositivo.

Come già accennato, questi temi devono essere affrontati per tempo coinvolgendo i fornitori di servizi di assemblaggio – collaudo e le figure aziendali che si occupano specificamente di questi temi come responsabili di reparto e ingegneri di processo.

Come già accennato, questi temi devono essere affrontati per tempo coinvolgendo i fornitori di servizi di assemblaggio – collaudo e le figure aziendali che si occupano specificamente di questi temi come responsabili di reparto e ingegneri di processo.

La documentazione di produzione deve essere chiara e completa: BOM dettagliata, istruzioni di assemblaggio precise, procedure di test non ambigue. Ho visto molti problemi nati dal fatto che qualcuno ha dato per scontato che l’operatore di linea “capirà” come assemblare correttamente un componente critico.

Un aspetto spesso trascurato è la formazione del personale di produzione. Dedicare tempo a spiegare non solo il “come” ma anche il “perché” di certe procedure può fare la differenza tra un processo produttivo robusto e uno pieno di problemi ricorrenti.

Ottimizzazione dei Costi: Un Processo Continuo

L’ottimizzazione dei costi non è un’attività puntuale ma un processo che attraversa l’intero ciclo di sviluppo. In ogni fase ci sono opportunità per migliorare l’efficienza economica del progetto senza compromettere la qualità. Nella fase di design, una selezione strategica dei componenti può avere un impatto enorme sui costi finali. Il focus su una funzione, un componente, un dettaglio non deve mai far perdere la visione complessiva del sistema, così come la valutazione di costo di un singolo componente non deve sostituire uno sforzo di valutazione del Total Cost of Ownership (ToC). Scegliere un microcontrollore leggermente più potente del necessario, ad esempio, potrebbe sembrare uno spreco ma se permette di eliminare altri chip dedicati, il costo totale potrebbe risultare inferiore. Allo stesso modo, investire in simulazioni approfondite può ridurre il numero di iterazioni hardware, con significativi risparmi.

Durante la prototipazione, un approccio progressivo permette di investire risorse dove realmente servono. Non ha senso realizzare un prototipo di pre-produzione esteticamente perfetto se ancora non siamo sicuri della funzionalità core. Le risorse risparmiate nelle prime fasi possono essere investite in test più approfonditi sui prototipi più maturi.

In produzione, l’automazione dei test e l’ottimizzazione dei processi possono ridurre drasticamente i costi unitari. Un investimento iniziale in attrezzature di test automatizzate si ripaga rapidamente con l’aumentare dei volumi. Anche piccoli miglioramenti nei processi, come la riduzione dei tempi di setup o la minimizzazione degli scarti, possono tradursi in significativi risparmi a lungo termine.

Best Practices per Progetti Mixed-Signal di Successo

Mi sono concentrato su progetti mixed-signal di schede a microcontrollore in quanto l’esperienza accumulata soprattutto in questa tipologia di progetto mi ha insegnato alcune lezioni preziose che vorrei condividere. Con ogni evidenza, molte delle considerazioni fatte, che alla fine sono considerazioni di buon senso, possono essere estese a prodotti di varia natura.

Nel design analogico, è fondamentale prevedere margini di sicurezza adeguati. Un amplificatore che funziona perfettamente con un guadagno uguale a 100 in laboratorio, potrebbe saturare in produzione a causa delle tolleranze dei componenti o delle condizioni ambientali diverse. L’analisi di sensitività ci aiuta a identificare i parametri critici su cui concentrare l’attenzione, mentre simulazioni Monte Carlo possono anticipare l’effetto delle variazioni dei componenti reali.

Il layout PCB è forse l’aspetto più critico nei sistemi mixed-signal. La separazione tra sezioni analogiche e digitali deve essere netta, con piani di massa dedicati connessi in un punto singolo ben definito (star-point grounding). Il filtraggio delle alimentazioni deve essere distribuito, con capacità di bypass posizionate il più vicino possibile ai pin di alimentazione dei componenti sensibili. Anche lo stack-up del PCB è fondamentale per garantire ottime probabilità di successo (potete leggere a tal proposito gli articoli “Disporre i layers di un circuito stampato” Parte 1 e Parte2).

L’interfacciamento tra i domini analogico e digitale richiede particolare attenzione. I segnali analogici devono essere adeguatamente bufferizzati prima di essere esposti a carichi digitali. I clock digitali devono essere mantenuti lontani dalle linee analogiche sensibili, e quando questo non è possibile, vanno utilizzate tecniche di schermatura efficaci.

Per quanto riguarda testing e validazione, non posso sottolineare abbastanza l’importanza di una caratterizzazione completa in condizioni reali. I test di laboratorio in condizioni ideali sono un buon punto di partenza, ma il prodotto funzionerà nel mondo reale, non in laboratorio. Test che valutino le prestazioni nelle condizioni estreme operative (minima/massima temperatura, tensione di alimentazione minima/massima, etc.) possono rivelare problemi che rimarrebbero nascosti in condizioni nominali.

Un consiglio finale, che potrebbe sembrare ovvio ma che vedo spesso ignorato: documentate tutto! Questo è un consiglio anche agli imprenditori e ai decisori: la documentazione è un costo da includere nel progetto, non una rottura di scatole di un’oretta da fare di corsa prima di buttarsi in un’altra attività: le motivazioni dietro le scelte di design, le simulazioni effettuate, i risultati dei test, le problematiche incontrate e come sono state risolte. Questa documentazione non solo facilita la manutenzione futura del prodotto, ma costituisce il vero patrimonio di conoscenza dell’azienda, prezioso per i progetti successivi e per garantire la manutenzione del progetto da parte di chi se ne occuperà in seguito.

Considerazioni Finali: L’Arte e la Scienza dello Sviluppo Elettronico

Lo sviluppo di sistemi elettronici mixed-signal è un’affascinante mescolanza di scienza rigorosa e arte pratica. La scienza ci fornisce le leggi fisiche, i modelli matematici e le tecniche di analisi. L’arte sta nel sapere quando e come applicare questi strumenti teorici al mondo imperfetto e imprevedibile della realtà. Il successo in questo campo richiede una visione sistemica che consideri l’intero prodotto e il suo ciclo di vita, non solo i singoli componenti o le singole fasi di sviluppo. Richiede anche un equilibrio tra perfezione tecnica e pragmatismo: il progetto perfetto che non viene mai completato non serve a nessuno. Per questo l’attività di progetto deve essere monitorata da un responsabile che sappia valutarne il compromesso prestazioni – costi. La prototipazione progressiva, il testing rigoroso e la documentazione completa sono i pilastri di un processo di sviluppo robusto. Ma altrettanto importanti sono la comunicazione efficace tra i membri del team, la collaborazione anticipata con fornitori e produzione, e una gestione realistica delle aspettative di tutti gli stakeholder.

In ultima analisi, l’obiettivo non è creare il sistema perfetto in assoluto, ma quello che soddisfa al meglio i requisiti specifici del cliente, con i vincoli di tempo e budget dati, e con la qualità e affidabilità attese. In un mondo in rapida evoluzione tecnologica, mantenersi aggiornati sulle nuove tecnologie e metodologie è cruciale. Ma ancora più importante è consolidare i principi fondamentali che rimangono validi indipendentemente dalle specifiche tecnologie: il rigore metodologico, l’approccio sistemico, l’attenzione ai dettagli e la passione per la qualità. Sono questi i veri segreti per colmare il divario tra teoria e pratica, tra specifiche ideali e prestazioni reali, tra concetto iniziale e prodotto di successo.